Zero Defect แนวทางการลดของเสียในกระบวนการผลิตให้เป็นศูนย์

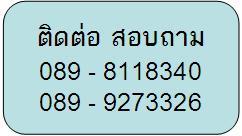

โดย ดร.ทองพันชั่ง พงษ์วารินทร์ Email:tpongvarin@yahoo.com Mobile:089-8118340 facebook: BT CORPORATION CO., LTD.

************************************************************************************************************************

สวัสดีครับทุกท่านสำหรับบทความตอนนี้ผมได้แนวคิดมาจากการตอบคำถามของผู้บริหารระดับสูงของบริษัทแห่งหนึ่งขณะที่บรรยายหลักสูตร การลดของเสียในกระบวนการผลิตให้เป็นศูนย์ (Zero Defect) ที่ท่านถามว่า

“ทำไมบริษัทของเราจึงยังมีการผลิตของเสียอยู่ทั้งๆที่มีระบบมาตรฐานการปฏิบัติงานงาน

และเครื่องมือ รวมไปถึงอุปกรณ์ป้องกันที่ทันสมัยตั้งเยอะแยะ”

เพื่อตอบคำถามดังกล่าว ผมจึงได้ทำการวิเคราะห์หาสาเหตุ และนำเสนอตัวอย่างแนวทางการแก้ไข และป้องกัน ผ่านประสบการณ์ที่อยู่ในแวดวงอุตสาหกรรมยี่สิบกว่าปี ซึ่งได้คำตอบดังนี้ครับ

1. พนักงานส่วนใหญ่คิดว่าการที่มีของเสียเกิดขึ้นในกระบวนการผลิตเป็นเรื่องธรรมชาติ (คนเราผิดพลาดกันได้ หรือ ผลิตเป็นพัน เสียแค่ชิ้นสองชิ้นอย่าไปซีเรียส)

ตัวอย่าง แนวทางการแก้ไขและป้องกัน

1. ผู้บริหาร และหัวหน้างานทุกระดับ ควรปลูกฝังทัศนคติเกี่ยวกับการลดของเสีย ได้แก่ ประชุมแจ้งเรื่องของเสียที่เกิดขึ้น เอาจริงเอาจังกับการปฏิบัติงานผิดพลาด จนทำให้เกิดของเสีย โดยออกเป็นกฎ หรือมาตรการควบคุม และลงโทษ อย่างเหมาะสม และแจ้งให้กับพนักงานทุกคนทราบ เพื่อใช้เป็นแนวทางในการปฏิบัติงาน

2. ปรับปรุงสภาพแวดล้อมในการปฏิบัติงานให้เหมาะสม และสอดคล้องกับการปฏิบัติงาน (ทั้งเรื่องปัจจัยการผลิต และภาระงานที่พนักงานปฏิบัติ)

2. เมื่อมีของเสียเกิดขึ้นพนักงานไม่รู้ จะไปรู้อีกก็ต่อเมื่อพนักงานแผนกคิวซีตรวจพบ (พนักงานไม่รู้ว่าสิ่งที่กำลังปฏิบัตินั้น ดี หรือเสีย ใช้งานได้ หรือไม่ได้ ไม่รู้ แต่ก็ทำกันต่อไป)

ตัวอย่าง แนวทางการแก้ไข และป้องกัน

1. จัดทำ Limit Sample หรือ ตัวอย่างสินค้า หรือวัตถุดิบ ที่เป็นของเสีย และของดี ในทุกขั้นตอนการผลิต แล้วนำไปติด หรือวางในพื้นที่ปฏิบัติงานเพื่อทำให้พนักงานเห็นได้ง่าย และสอนพนักงานทุกคนเพื่อทำให้พวกเขาสามารถแยกชิ้นงานที่ใช้งานได้ และไม่ได้ ก่อนตัดสินใจนำวัตถุดิบนั้นเข้าสู่กระบวนการผลิต

2. กำหนดให้พนักงานต้องตรวจสอบวัตถุดิบก่อนนำเข้าสู่กระบวนการผลิตในทุกกระบวนการ

3. จัดทำระบบ “1.หยุด 2.เรียก 3.รอ” และสร้างเป็นวัฒนธรรมในการทำงานของพนักงานเมื่อเกิดปัญหา ของเสีย หรือความไม่แน่ใจ ระหว่างการปฏิบัติงาน โดยอาจทำป้ายติดในพื้นที่ปฏิบัติงาน และหัวหน้างานหมั่นพูดคุย ซักถาม และตรวจสอบ ความเข้าใจ รวมไปถึงติดตามผลการปฏิบัติงานของพนักงานเมื่อเกิดปัญหา

3. วัตถุดิบที่ได้รับจากซับพลายเออร์มีคุณภาพไม่คงที่ (ซับพลายเออร์ส่งสินค้าบางช่วงก็ดีเลิศ บางช่วงก็ใช้แทบไม่ได้เลย ต้องเสียเวลามานั่งแยกของดีของเสีย)

ตัวอย่าง แนวทางการแก้ไข และป้องกัน

1. ประชุมร่วมกับซับพลายเออร์เพื่อช่วยแก้ไขปัญหาคุณภาพวัตถุดิบร่วมกัน

2. หาซับพลายเออร์รายใหม่ เพื่อสำรองเอาไว้

3. กำหนด หรือเพิ่มมาตรการ การตรวจสอบคุณภาพวัตถุดิบก่อนนำเข้ากระบวนการผลิต

4. กรณีที่มีการซื้อวัตถุดิบชนิดใหม่ ควรศึกษาเกี่ยวกับความสามารถในการผลิตสินค้าให้มีคุณภาพตรงตามมาตรฐานที่เรากำหนด และต้องพิจารณาเรื่องการส่งมอบสินค้าที่ตรงกับแผนการผลิตของบริษัทของเราเพื่อจะได้ไม่มีปัญหาเมื่อเริ่มการผลิตจริง

4. เครื่องจักร เครื่องมือไม่นิ่ง (บางวันก็ผลิตได้ดี บางวันก็ต้องปรับแต่งหลายชั่วโมงกว่าจะเริ่มผลิตได้)

ตัวอย่าง แนวทางการแก้ไข และป้องกัน

1.ปรับปรุงเครื่องจักรให้มีประสิทธิภาพสูงที่สุดเท่าที่จะทำได้

2.กำหนดแผนการปรับปรุง และบำรุงรักษาเครื่องจักร เครื่องมือ และปฏิบัติตามแผนอย่างเคร่งครัด

3.เปลี่ยนแปลง หรือ จัดหาเครื่องจักร เครื่องมือใหม่ ถ้าจำเป็น

4.อบรมให้ความรู้ให้ผู้ใช้เครื่องจักร สามารถใช้เครื่องจักรได้อย่างถูกต้อง

5. ตั้งสเป็กของสินค้าสูงเกินความสามารถของกระบวนการผลิตที่มีอยู่ปัจจุบัน (ตั้งสเป็กสินค้าสูงไว้ก่อน เพื่อทำให้ลูกค้าพอใจ โดยลืมวิเคราะห์ความสามารถของกระบวนการผลิตที่มีอยู่ ณ ปัจจุบัน)

ตัวอย่าง แนวทางการแก้ไข และป้องกัน

1. ศึกษาศักยภาพของเครื่องจักร และกระบวนการที่มีอยู่ในปัจจุบัน เพื่อตั้งค่ามาตรฐานของสินค้าที่เราสามารถทำได้

2. ตั้งสเป็กสินค้าตรงกับความสามารถจริงที่เป็นอยู่ของกระบวนการผลิต

3. ปรับปรุงเครื่องจักร เครื่องมือ ปัจจัยการผลิต และกระบวนการผลิตให้มีประสิทธิภาพสูงขึ้น

6. การออกแบบผลิตภัณฑ์ และกระบวนการผลิตมีการเปลี่ยนแปลงบ่อย (การออกแบบยังไม่นิ่ง มีการปรับเปลี่ยนบ่อย ขนาดเริ่มผลิตไปแล้วยังมีการเปลี่ยนอีกหลายรอบ)

ตัวอย่าง แนวทางการแก้ไข และป้องกัน

1. ผู้ออกแบบควรศึกษา และพัฒนาวิธีการออกแบบให้มีความถูกต้องมากขึ้น และมีการเปลี่ยนแปลงน้อยที่สุด

2. ควรมีการศึกษาปัจจัยต่างๆที่ใช้ในการผลิตให้ถูกต้อง เหมาะสม และครอบคลุม มากที่สุดก่อนเริ่มการออกแบบ

3. ควรนำเทคโนโลยี หรือเครื่องมือใหม่ๆ มาช่วยในการออกแบบ หรือทดสอบ ก่อนเริ่มการผลิตจริง เพื่อทำให้ลดความผันผวน และผิดพลาดในการออกแบบ

จากแนวคิดทั้ง 6 ข้อ จะเห็นว่าผมจะนำเรื่องทัศนคติ ของคนเป็นหัวข้อแรกเลย นั่นเป็นเพราะทัศนคติของคน คือหัวใจที่สำคัญอันดับต้นๆของการทำให้เกิดของดี และของเสียเลยก็ว่าได้ ดังนั้นจึงจำเป็นอย่างยิ่งที่ผู้บริหารควรให้ความสำคัญกับการปรับเปลี่ยนทัศนคติของพนักงาน เพื่อทำให้พวกเขา รัก และใส่ใจในงานที่ตนปฏิบัติมากที่สุดเท่าที่จะเป็นไปได้ โดยผู้บริหาร และหัวหน้างานต้องแสดงออกถึงความมุ่งมั่น และมีความอดทน ในการพูดซ้ำๆ พูดย้ำๆ และทำเป็นแบบอย่างให้ดู โดยทำบ่อยๆ ทำเป็นประจำจนเป็นนิสัย ทำให้พวกเขาดู แล้วให้พวกเขาทำตาม ผมเชื่อว่าสักวันของเสียของท่านก็จะลดน้อยลง หรือกลายเป็นศูนย์ได้อย่างแน่นอนครับ

สุดท้ายขอฝากคมคิดสะกิดใจสั้นๆ พื้นๆ ดูเชยๆ แต่เป็นความจริงว่า “ความพยายามอยู่ที่ไหน ความสำเร็จอยู่นั่น การล้มเลิกอยู่ที่ไหน ความล้มเหลว อยู่ที่นั่น” โชคดีนะครับ

ท่านสามารถอ่านบทความที่น่าสนใจอื่นๆ ได้ที่ Www.bt-training.com ครับ