เริ่มการแก้ไขปัญหา ต้องอย่ามะโน เขียนโดย ทองพันชั่ง พงษ์วารินทร์

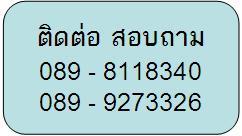

Mobile.089-8118340 www.bt-training.com Email.tpongvarin@yahoo.com

สวัสดีครับทุกท่าน สัปดาห์นี้ผมเขียนบทความมาชวนอ่านชื่อ “เริ่มการแก้ไขปัญหา ต้องอย่ามะโน” โดยได้แนวคิดมาจากการไปบรรยายหลักสูตร การแก้ไขปัญหา และตัดสินใจ และ การวิเคราะห์ต้นตอ และสาเหตุของปัญหาด้วย Why Why Analysis โดยระหว่างที่บรรยาย ผมก็ปิ๊ง ไอเดีย จึงอยากนำมาแลกเปลี่ยน กับทุกท่าน โดยเฉพาะผู้ที่ทำงานเกี่ยวกับการผลิตครับ

กรณีศึกษา ชัชวาลย์หนุ่มรูปหล่อหัวหน้างานฝ่ายผลิต กำลังปวดหัวกับ CAR (corrective action report) ที่เพิ่งได้รับมาจากพนักงานฝ่ายประกันคุณภาพ ที่เพิ่งเดินมาส่งเมื่อสักครู่ หลังจากที่นั่งทบทวนได้ครู่ใหญ่ ก็สูดลมหายใจเข้าปอดฟอดใหญ่ แล้วก็บรรจงจรดปากกาอย่างเมามันส์ แล้วก็เซ็นต์ชื่อ จากนั้นก็เดินจ้ำอ้าวนำไปส่งให้กับผู้จัดการตรวจทาน เพื่อเซ็นต์อนุมัติ แล้วจะรีบส่งกลับไปยังแผนกตรวจสอบคุณภาพต่อไป

ฐานุพงศ์ ผู้จัดการโรงงานร้องขอให้ลูกน้องคนโปรด อธิบาย ขยายความ ในรายละเอียดที่ลูกน้องเขียนมาด้วยความสงสัย “ไหนช่วยอธิบาย สาเหตุ และวิธีการแก้ไข ป้องกันที่ตอบมาให้ฟังหน่อยซิ”

ชัชวาลย์ ลูกน้องหัวแก้วหัวแหวน รีบตอบกลับไปด้วยความมั่นใจว่า

“ผมคิดว่า..... สาเหตุของปัญหานี้เกิดจาก พนักงานไม่ปฏิบัติตาม WI วิธีแก้ไข ป้องกัน ผมก็เรียกน้องๆ เข้ามาอธิบายขั้นตอน ตาม WI (work instruction) ตาม OPL (one point lesson) ตาม ข้อกำหนดลูกค้าน่ะครับ”

ฐานุพงศ์มองหน้าลูกน้องสุดรัก แล้วก็เอามือลูบคางเบาๆ สามครั้ง จากนั้นก็ตอบกลับไปว่า

“ไปดูงานจริงก่อนที่จะตอบแล้วหรือยัง?

แล้วคุณคิดว่า สาเหตุปัญหา และวิธีการที่ตอบมานั้นมันได้ผลจริงๆ หรือไม่? และเพราะอะไร?”

ชัชวาลย์ยืนงง แล้วตอบกลับไปว่า

“เอ่อ......... คือ ................ ผมคิด........ เอ่อว่า ............. เอ่อ.........”

ฐานุพงศ์เห็นลูกน้องเริ่มไปไม่เป็น จึงรีบตัดบท แล้วตอบกลับไปว่า

“เอาละ ๆ ไม่เป็นไร ๆ ไม่ต้องเครียด ผมแค่ต้องการบอกกับคุณว่า ก่อนที่จะตอบอะไรสักอย่างหนึ่ง เราต้องไปหาข้อมูลให้ละเอียดถี่ถ้วนก่อน ซึ่งเทคนิคที่ผมนิยมใช้คือ 5GEN ซึ่งประกอบด้วย GENBA พื้นที่จริง GENBUTSU ของจริง GENJITSU สถานการณ์จริง GENRI หลักการทางทฤษฎี และ GENSOKU ระเบียบ กฏเกณฑ์

วิธีการประยุกต์ใช้ คือ เมื่อเกิดของเสียปุ๊ป อย่างรีบด่วนสรุป ต้องเข้าไปในพื้นที่ทำงานก่อน จากนั้นก็ไปดูว่า ชิ้นงานตัวที่เสียนั้นมีลักษณะอย่างไร เอาให้ชัดๆ กับตาของเรา อย่ามะโน แล้วก็ไปดูซิว่างานชิ้นที่เสียนี้ผลิตที่กระบวนการใด เครื่องจักรใด ใครเป็นคนทำ กะไหน เวลากี่โมง กี่นาที และระหว่างที่ผลิตชิ้นงานที่เสียนั้น มีสิ่งใดผิดปกติ หรือมีการเปลี่ยนแปลงอะไรบ้าง เช่น พนักงานเก่า ใหม่ เคยทำไหม พนักงานปฏิบัติตาม WI ที่กำหนดหรือไม่ หรือไม่มี WI ให้พนักงานทำ เครื่องจักรมีการเสีย หรือไม่ได้ซ่อมบำรุงไหม? วัตถุดิบล่ะ ใช้ผิดประเภทไหม สรุปง่ายๆ เลย กลับไปดูพื้นที่ แล้วตอบคำถาม 5W &2H ดังนี้

1. What เกิดอะไร หารายละเอียดของปัญหาให้ชัด โดยดูอาการที่เสีย จำนวนที่เสีย เช่น เป็นรู L90 จำนวน 1 ตัว จากการผลิต 40,000 ตัว เป็นต้น

2. Where เกิดที่ไหน เอาตำแหน่ง หรือจุดเกิดเหตุให้แน่นนอน เช่น ที่เครื่องหล่อ M123

3. When เกิดกี่โมง กี่ยาม ชั่วโมง นาที กะไหน เอาให้เป๊ะ เช่น วันจันทร์ ที่ 2 พฤศจิกายน 2558 เวลา 12.30 น.

4. Who ใครคนทำ หาชื่อคน หรือกลุ่มคน ที่ทำปัญหานี้ ต้องเข้าใจก่อนนะว่า หาคน เพื่อหาข้อมูล ไม่ได้จับผิด และอย่าจัดผิดตัวล่ะ ไม่อยากเห็นแพะในโรงงาน เบื่อต้องมานั่งฟังน้องๆ ร้องห่ม ร้องไห้ เช่น มะลิ เด็กใหม่ อายุงาน 1 ปี ยุพินอายุงาน 20 ปี

5. Why ทำไมถึงทำ หรือทำทำไม เพื่อหาวัตถุประสงค์ที่ทำนั่นแหละ โดยถาม Why Why ไปเรื่อยๆ จนเจอตอที่แท้จริง ขอแนะนำว่าอย่าหว่านแห ถ้าตอบ สี่ข้อแรกได้ไม่ชัด อย่าเพิ่งเริ่ม Why เลย เพราะเจอมาเยอะ ประเภทรีบๆ ร้อนๆ ข้อมูลไม่ชัดเจน แล้วรีบ Why Why ผลน่ะเหรอ วิเคราะห์กันบานเบอะ แถมไม่เจอตอที่แท้จริงอีกด้วย เสียเวลา เสียอารมณ์

6. How เขาทำอย่างไร? ค่อยๆ พิจราณาทีละขั้นตอน อย่างละเอียด ช้าๆ โดยดูจากความเป็นจริงที่เขาทำ ไม่ใช่จากสิ่งที่เราคิดเอง เพราะเชื่อไหมพนักงานบางคน อาจทำงานออกมาได้ โดยที่ไม่ได้ปฏิบัติตาม WI ของเราเลยก็มี ดังนั้นต้องให้เขาเล่ามาว่าเขาทำงานแต่ละขั้นตอนยังไง

7. How much เสียค่าใช้จ่ายเท่าไหร่? ค่าเสียหายเท่าไหร่ เช่น ค่าเสียหายจากการผลิตชิ้นงาน 10,000 บาท ค่าขนส่งเพิ่ม 1,500 บาท รวมทั้งหมดก็ 11,500 บาท

ทำอะไรน่ะอย่าใจร้อน ด่วนสรุป อย่าทึกทักเอาเอง อย่างมะโน คิดปะติด ปะต่อ เรื่องราว ปรุงแต่งเป็นตุ เป็นตะ ทั้งๆที่ยังไม่เคยไปดู ไม่รู้สภาพปัญหาเลย.... ไป กลับไป GENBA ก่อน แล้วค่อยมาคุยกันเพื่อหาแนวทางการแก้ไขอีกครั้ง”

และนี่ละครับ คือ คำตอบ ของเรื่องนี้ว่า เริ่มแก้ไขปัญหา ต้องอย่ามะโน เพราะอาจจะทำให้เราเสียเวลา เสียชื่อ และความน่าเชื่อถือก็เป็นได้ จริงไหมครับ? การแก้ไขปัญหาที่ดี ต้องค่อยๆ แก้ ช่วยกันทำ แก้ปัญหาจากต้นตอ จากความเป็นจริง แก้ไปทีละเปราะ ค่อยๆ ทำช้าๆ แต่อย่าหยุด รับรอง แก้ไขปัญหาได้แน่นอน ลองนำไปประยุกต์ใช้กันดูนะครับ.....

อ่านบทความเพิ่มเติมได้ที่ www.bt-training.com